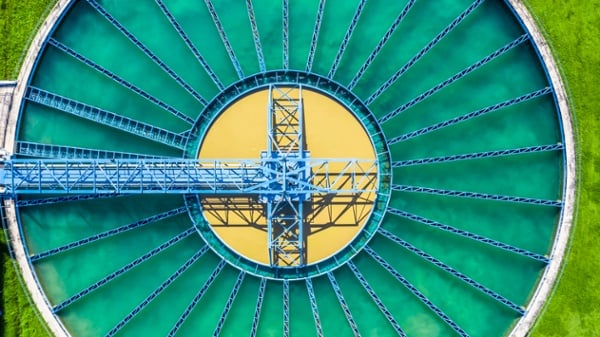

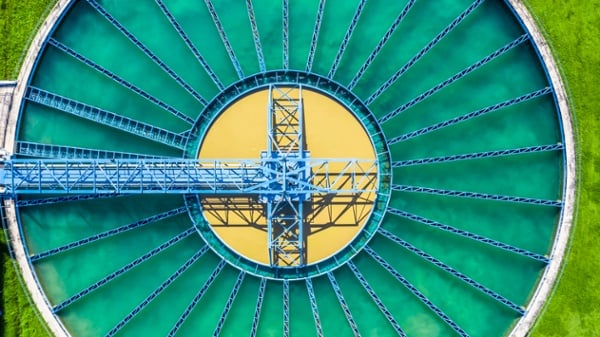

Dans l’industrie, l’image RSE et la performance sont au cœur de tous les projets de développement. Les stations d’épuration industrielles, un temps considérées comme des centres de coûts incompressibles, n’échappent désormais plus à cette règle. Voici les 5 principaux indicateurs à suivre pour évaluer leur efficacité :

- La conformité réglementaire

- La charge entrante

- La quantité de déchets produits

- Les coûts d’exploitation

- La valorisation

1. La conformité réglementaire

Eaux usées, résidus de production, produits de nettoyage et de désinfection. L’objectif numéro un d’une station d’épuration industrielle reste le traitement des rejets de l’usine à laquelle elle est rattachée. Pour éviter de polluer l’environnement et le milieu récepteur.

S’il est un indicateur de performance à suivre absolument, c’est donc bien celui de la conformité réglementaire. L’industriel doit respecter les normes de rejet définies par arrêté préfectoral. Il est soumis en la matière à un suivi très strict de la part de l’administration. Le non-respect de ces seuils donne lieu, dans tous les cas, au versement d’une redevance pollution parfois élevée. Et il peut mener à une mise en demeure, voire à une fermeture du site à brève échéance. Avec des conséquences économiques et en termes d’image qui peuvent être catastrophiques.

2. La charge entrante

Pour assurer cette conformité réglementaire, la charge entrant dans la station d’épuration industrielle doit être suivie de près. Parce que l’unité a une capacité de traitement limitée. Ainsi, si la charge entrante dérive, la charge sortante risque de flirter avec les normes de rejet ou même de les dépasser.

Au-delà des difficultés que cela peut lui poser vis-à-vis de l’administration, c’est l’image publique de l’industriel qui risque d’être ternie. D’autant plus rapidement aujourd’hui que l’information circule vite sur les réseaux sociaux notamment.

Surveiller la charge entrante permet aussi de mesurer les pertes de matières premières de l’usine. Un indicateur de performance important pour le directeur de site. Car qui dit perte de matière première dit augmentation des coûts de production, mais aussi, augmentation des coûts d’exploitation de la station.

Lorsque la charge polluante qui entre dans une station d’épuration industrielle croît, c’est d’abord l’augmentation des coûts d’exploitation de la station, et notamment la consommation électrique, les réactifs de traitement, la production de boues et le suivi des équipes qui induisent un surcoût pour l’industriel. Même si les experts travaillent à la question des rendements énergétiques, les turbines d’aération indispensables au bon fonctionnement des stations peuvent aujourd’hui encore représenter jusqu’à 40 % des coûts d’exploitation d’une station d’épuration industrielle.

3. La quantité de déchets produits

Enfin, la quantité de déchets produits par la station d’épuration industrielle dépend également de la pollution entrante dans la station d’épuration. Si ces déchets ne sont pas réorientés vers une filière de valorisation, ils représentent un coût certain pour l’industriel.

L’objectif pour l’industriel est donc de limiter ce coût. 3 pistes s’offrent à lui :

- Agir directement dans les process de fabrication de l’usine, en réduisant la pollution à la source, par la mise en place de bonnes pratiques et de bonne gestion au niveau de chaque atelier.

- Choisir des process épuratoires qui permettent de diminuer les déchets comme par exemple la méthanisation, qui limite la production de boues en produisant de l’énergie valorisable, ou encore utiliser des technologies de déshydratation des boues innovantes permettant d’en réduire fortement le volume.

- Rechercher de nouvelles filières de valorisation : l’épandage agricole étant menacé pour les années à venir, il va être primordial pour les industriels de trouver de nouvelles filières (compostage des boues, méthanisation sur site ou territoriale, par exemple)

4. Les coûts d’exploitation

Pour l’industriel, les coûts d’exploitation figurent naturellement parmi les indicateurs de performances de sa station d’épuration. Comme évoqué plus haut, plusieurs postes sont à suivre pour maîtriser ces coûts :

- le pilotage de la station par les équipes d’exploitation (entretien, maintenance, analyse, gestion des boues, suivi réglementaire, relations avec l’administration, reporting, etc.) et l’optimisation du temps passé

- l’énergie consommée

- les réactifs de traitement utilisés

- les déchets produits

5. La valorisation

Dans cette approche, la station d’épuration n’est plus un centre de coût mais devient un centre de production intégré à l’activité de l’usine.

Des pistes de réutilisation des eaux traitées sont actuellement à l’étude. Des filières sont d’ores et déjà actives pour la valorisation des sous-produits de l’épuration. Et la valorisation d’un biogaz produit par méthanisation constitue un procédé déjà largement utilisé dans le domaine, qu’il soit destiné à un usage interne ou raccordé au réseau de gaz.

Charge à l’exploitant de mobiliser tout son savoir-faire et son expertise — dès le stade de la conception et de la construction, le cas échéant — pour apporter de la valeur ajoutée à la station d’épuration industrielle et permettre aux opérateurs internes de la faire fonctionner au meilleur de ses performances.

Vous souhaitez en savoir plus ?

Découvrez notre ebook dédié ou contactez-nous par email : saur.industrie@saur.com